半導体製造業界では、多品種少量生産や複雑な工程管理、グローバルサプライチェーンへの対応が求められています。これらの業務課題を解決するため、半導体業界に特化したERPパッケージの導入が注目されています。本記事では、半導体装置メーカーや製造業者におすすめのERPシステム5選を詳しく比較し、導入効果や選定ポイントを解説します。

目次

半導体業界のERP導入における課題と必要性

半導体製造業特有の業務プロセスと課題

半導体製造業は、他の製造業とは異なる特有の業務プロセスを持っており、従来の基幹システムでは対応が困難な課題が多数存在しています。半導体製造工程は数百にも及ぶ複雑な工程を経て完成するため、各工程の管理と全体最適化が求められています。

特に半導体装置メーカーでは、個別受注生産に対応した柔軟なシステムが必要となっており、標準的なERPパッケージでは業務要件を満たすことが困難になっています。半導体製造における工程管理は、温度や圧力、処理時間などの細かいパラメータ管理が必要で、これらのデータを一元管理できるシステムの導入が急務となっています。

さらに、半導体業界では製品の微細化が進む中で、不良品の発生要因分析や品質トレーサビリティの確保も重要な課題となっています。これらの課題を解決するためには、従来の基幹業務システムを超えた高度な機能を持つERPシステムの導入が必要とされています。

個別受注生産に対応した基幹システムの重要性

半導体製造装置業界では、顧客の要求に応じた個別受注生産が主流となっており、標準品の大量生産とは異なる管理手法が求められています。個別受注生産では、プロジェクトごとに異なる仕様や納期、予算管理が必要となり、これらの業務を効率化するためのシステムが不可欠です。

従来の基幹システムの多くは、大量生産型の製造業を想定して設計されており、個別受注生産の複雑な業務フローに対応することが困難でした。しかし、半導体業界向けのERPパッケージは、プロジェクトベースの工程管理と収支管理を一元化することで、個別受注生産の業務プロセスを効率化することができます。

また、個別受注生産では、設計変更や仕様変更が頻繁に発生するため、これらの変更履歴を適切に管理し、関連する工程や部材調達に自動的に反映させる機能も重要です。このような機能を実現するためには、半導体業界の業務プロセスを深く理解したERPシステムの選定が必要となります。

グローバルサプライチェーン管理の必要性

半導体業界では、グローバルサプライチェーンの管理が事業継続性と競争力維持において極めて重要な要素となっています。半導体製造に必要な材料や部品は世界各地から調達されるため、サプライヤーの管理や在庫最適化、リスク管理を統合的に行う必要があります。

グローバルサプライチェーン管理では、為替変動や貿易規制、地政学的リスクなど、様々な外部要因に対応する必要があります。これらの要因を考慮した調達計画や在庫管理を実現するためには、リアルタイムでの情報収集と分析が可能なERPシステムが不可欠です。

さらに、半導体業界では部材の調達から製品出荷まで数ヶ月を要することが多く、長期的な需要予測と供給計画の精度向上が求められています。これらの課題を解決するためには、AIや機械学習を活用した予測機能を持つERPシステムの導入が効果的です。

多品種少量生産における工程管理の複雑化

半導体業界では、顧客ニーズの多様化により多品種少量生産が増加しており、工程管理の複雑化が深刻な課題となっています。同一の製造ラインで複数の製品を生産する場合、段取り替えや品質管理の煩雑さが生産効率の低下を招いています。

多品種少量生産では、製品ごとに異なる工程や品質基準があるため、これらの情報を一元管理し、作業者に適切な指示を与えるシステムが必要です。また、工程の進捗状況をリアルタイムで把握し、遅延やボトルネックを早期に発見する機能も重要な要素となっています。

さらに、多品種少量生産では工数の見込みが困難であり、正確な原価計算や収支管理が課題となっています。これらの課題を解決するためには、製造工程の詳細なデータ収集と分析機能を持つERPシステムの導入が必要不可欠です。

半導体業界向けERPパッケージ5選の詳細比較

GRANDIT(インフォコム株式会社)

インフォコム株式会社は、完全Webベースの国産ERPパッケージ「GRANDIT」を提供しており、経理・販売・製造・人事給与・BI・EDI・ワークフローなどを標準搭載するオールインワン型で、中堅企業から大企業まで幅広く対応しています。2003年に設立されたコンソーシアム方式により、13社以上のSIerの知見を結集し、業界の業務ノウハウを反映した進化型ERPで、1,500社以上の導入実績を誇ります。2025年にはAPI連携やローコード開発を強化した「GRANDIT V4」がリリースされ、半導体業界を含む製造業全般の業務効率化やリアルタイムな経営判断を支援しております。

| 会社名 | インフォコム株式会社 |

| 本社所在地 | 東京都港区赤坂九丁目7番2号 ミッドタウン・イースト 10階 |

| 会社HP | https://www.grandit.jp/product/ |

MA-EYES(株式会社ビーブレイクシステムズ)

株式会社ビーブレイクシステムズは、自社開発のクラウドERP「MA‑EYES」を中心に、半導体業界を含むプロジェクト型企業の業務効率化を支援しています。プロジェクト単位での工数・経費・売上・原価をリアルタイム可視化し、請求書自動生成や契約形態対応も標準装備で、二重入力排除やローコードによる項目追加・帳票カスタマイズが可能です。セミオーダー開発基盤により柔軟に自社業務にフィットさせられ、SaaS・SaaS+・オンプレミスなど多様な導入形態に対応している点が特長です

| 会社名 | 株式会社ビーブレイクシステムズ |

| 本社所在地 | 東京都品川区東五反田2-10-2 東五反田スクエア5階 |

| 会社HP | https://www.bbreak.co.jp/maeyes/ |

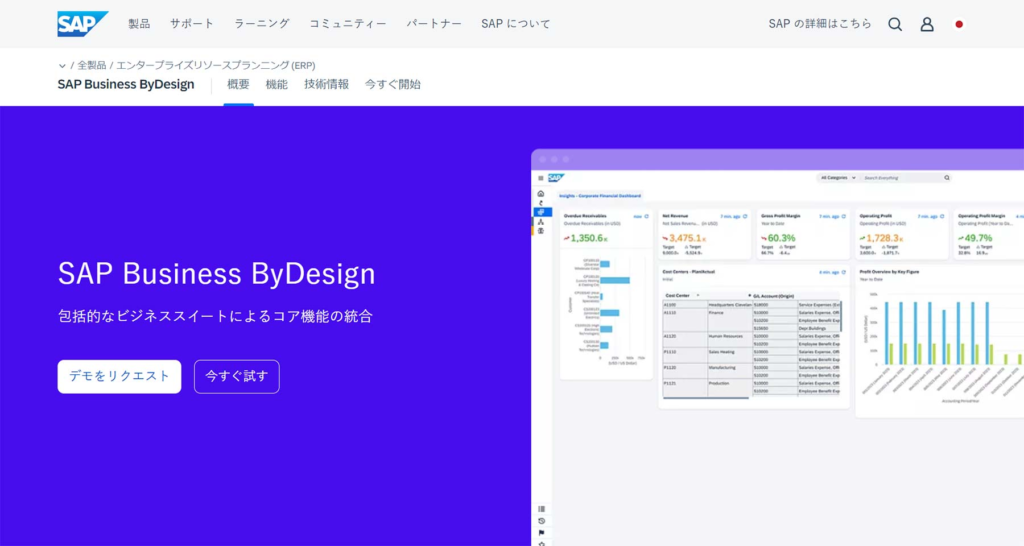

SAP Business ByDesign(SAPジャパン株式会社)

SAP Business ByDesignは、SAPジャパン株式会社が提供する中堅・中小企業向けのSaaS型クラウドERPソリューションです。会計・財務、人事、販売、調達、プロジェクト管理、サプライチェーンなどの業務機能を統合し、リアルタイムでの業務可視化と効率化を実現します。クラウドベースのため、短期間かつ低コストでの導入が可能で、四半期ごとの自動アップデートにより常に最新の状態を維持できます。多言語・多通貨対応により、海外拠点やグループ企業の管理にも適しており、企業の成長に合わせた柔軟な拡張性を備えています。また、国際基準をクリアする高いセキュリティ対策が施されており、安心して利用できます 。

| 会社名 | SAPジャパン株式会社 |

| 本社所在地 | 東京都千代田区大手町1丁目2−1 |

| 製品ページ | https://www.sap.com/japan/index.html |

Dynamics365(Microsoft)

Microsoft Dynamics 365は、日本マイクロソフト株式会社が提供するクラウド型の統合ビジネスアプリケーションで、CRMとERP機能を兼ね備えています。営業、マーケティング、財務、人事、サプライチェーンなどの業務を一元管理し、データの統合とリアルタイム分析により迅速な意思決定を支援します。Microsoft 365との高い親和性や、AI機能「Copilot」による業務自動化、ローコード開発ツール「Power Platform」との連携により、業務効率化と生産性向上を実現します。多言語・多通貨対応でグローバル展開にも適しており、企業の成長とデジタルトランスフォーメーションを強力にサポートします 。

| 会社名 | 日本マイクロソフト株式会社 |

| 本社所在地 | 東京都港区港南2丁目16番3号 品川グランドセントラルタワー |

| 製品ページ | https://www.microsoft.com/ja-jp/dynamics-365/solutions/erp |

Oracle NetSuite(日本オラクル株式会社)

Oracle NetSuiteは、日本オラクル株式会社が提供する中堅・中小企業向けのクラウドERPソリューションです。財務、人事、在庫管理、CRM、Eコマースなどの業務を単一のプラットフォームで統合し、リアルタイムなデータ分析と業務効率化を実現します。日本市場向けにインボイス制度や電子帳簿保存法への対応、手形管理機能などのローカライズが施されており、国内の法規制や商習慣に適応しています。また、生成AIを活用した「NetSuite Text Enhance」や経営管理ソリューション「NetSuite EPM」により、業務の自動化と意思決定の迅速化を支援します。クラウドベースのSaaSモデルにより、初期投資を抑えつつスピーディな導入が可能で、企業の成長に合わせた柔軟な拡張性を備えています 。

| 会社名 | 日本オラクル株式会社 |

| 本社所在地 | 東京都港区北青山2-5-8 オラクル青山センター |

| 製品ページ | https://www.netsuite.co.jp/ |

半導体業界のERP導入に強いコンサルティング会社

CONNECTABLUE / コネクタブルー

企業・サービス概要

株式会社コネクタブルーは、ERPを軸とした導入・活用支援を通じて、企業の業務改革と経営基盤の高度化を支援するコンサルティング会社です。SAP、Oracle、Microsoftをはじめとする主要ERPにおいて、製造業、商社、建設業、物流業界などの大手・中堅企業において豊富なプロジェクト実績を有しています。特定ベンダーに依存しない立場から、各企業の課題や将来像に即した最適なERP導入を実現します。

構想策定から要件定義、システム選定、導入、立ち上げ、運用定着に至るまで一貫して伴走し、単なるシステム刷新にとどまらない、業務そのものの変革を推進します。業務コンサルティングで培った知見を活かし、業務プロセスの可視化と標準化を徹底することで、ERP標準機能を最大限に活用する「Fit to Standard」導入を強力に支援。将来の拡張性や保守性、コスト最適化を見据えた、持続可能な基幹システム構築に貢献します。

特長

- 業務改革に強いコンサルティングで、Fit to Standard導入を実現

- 経営・KPI視点で設計する、高度なデータ活用基盤

- モノ×サービス型ビジネスを支える豊富な支援ノウハウ

実績・事例

- 印刷会社の ERP / スクラッチのハイブリッド導入を18カ月で完了

- 専門商社のERP:データ駆動型経営基盤を構築し、報告LTを60%短縮

- 素材メーカーのERP/DX並行PJにおいてスマートファクトリー化に貢献

| 会社名 | 株式会社コネクタブルー |

| 本社所在地 | 東京都港区南青山2-4-8 LAPiS青山Ⅱ 5F |

| 会社HP | https://connectablue.com/consulting/erp/ |

ボストン・コンサルティング・グループ

企業・サービス概要

世界トップクラスの戦略コンサルティングファームが提供する、ビジネス価値創出を重視したERP変革支援サービス。デジタル変革と統合した次世代ERP実装を実現します。

特長

- SAPとの戦略的提携により生成AI活用でERP実装工数を20~40%削減し効率化を実現

- 価値ベースアプローチと独自診断ツールPowertrainにより、変革コストを最大35%削減

- デジタル変革とERP近代化を同時実行する独自手法で、CPG企業など両方の目標を達成

| 会社名 | ボストン・コンサルティング・グループ |

| 本社所在地 | 東京都中央区日本橋室町3‑2‑1 日本橋室町三井タワー 25階 |

| 会社HP | https://www.bcg.com/ja-jp/ |

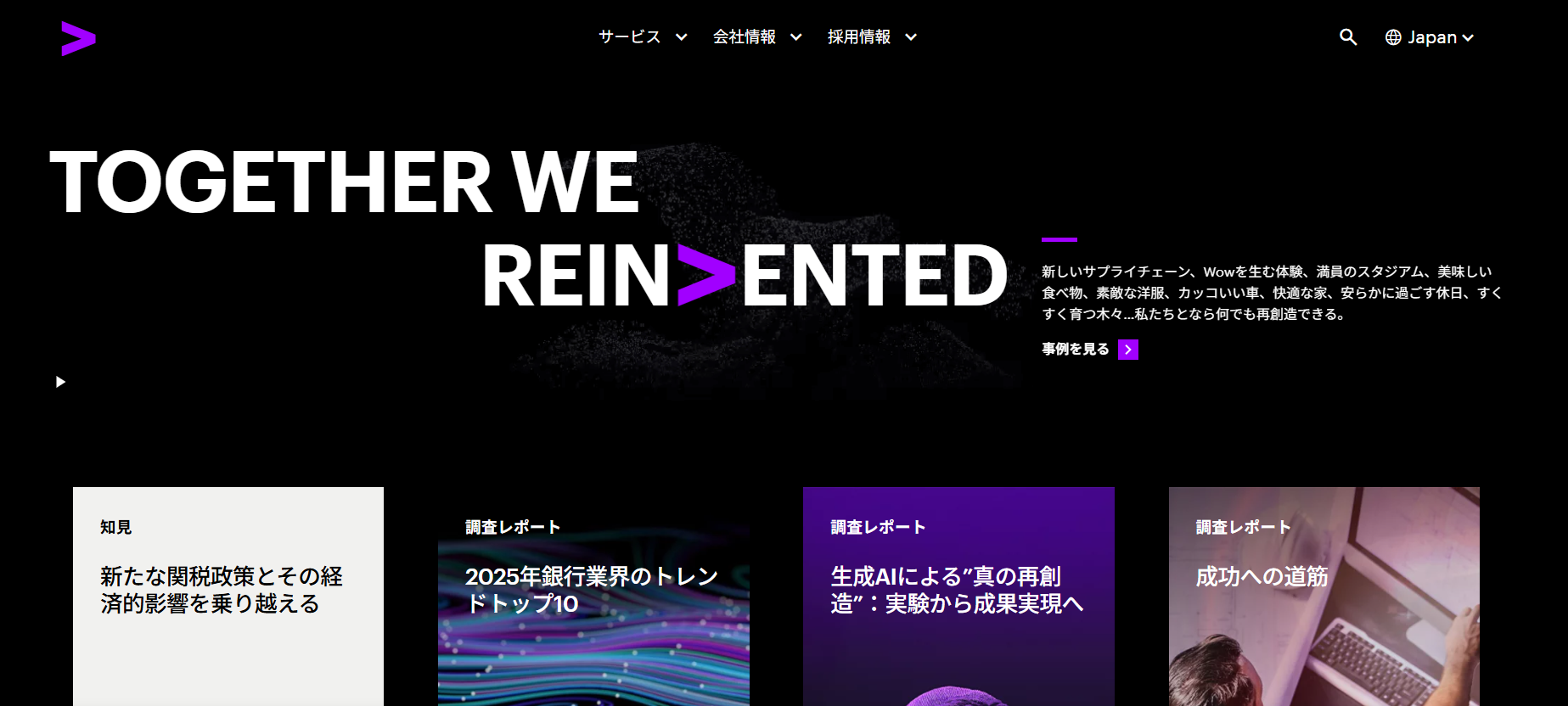

アクセンチュア株式会社

企業・サービス概要

世界最大級の総合コンサルティングファームが提供する、SAP・Oracle・Workday等の主要ERPプラットフォーム導入支援サービス。業界知識と技術力を融合し一気通貫で支援します。

特長

- グローバルで7.5万人超のSAPコンサルタントと年間1,500件超の導入実績による圧倒的な経験値

- SAP Pinnacle Awards 40以上受賞、ベストパートナー賞7年連続でトップクラスの評価を獲得

- 業界テンプレートとオフショア拠点活用により、カルビーでは1年3カ月という短期間で刷新を実現

| 会社名 | アクセンチュア株式会社 |

| 本社所在地 | 東京都港区赤坂1-11-44 赤坂インターシティ |

| 会社HP | https://www.accenture.com/jp-ja |

半導体業界向けERPパッケージの選定ポイント

半導体製造工程に対応したシステム機能

半導体業界向けERPパッケージを選定する際の最重要ポイントは、複雑な半導体製造工程に対応したシステム機能の充実度です。半導体製造では、前工程から後工程まで数百の工程を経る必要があり、各工程の管理と連携が製品品質と生産効率に直結します。

選定時に確認すべき機能として、工程別の作業指示書管理、品質データの自動収集、不良品の発生原因分析、製造履歴の追跡機能などが挙げられます。これらの機能を統合的に提供するERPシステムを選択することで、製造工程の可視化と最適化を実現することができます。

また、半導体製造装置の稼働状況や保守履歴を管理する機能も重要な選定基準となります。設備の予防保全や故障予測機能を持つERPシステムを導入することで、製造停止リスクを最小化し、生産計画の精度向上を図ることが可能になります。

生産管理システムとの連携性

半導体製造では、ERPシステムと生産管理システムの連携が業務効率化の鍵となります。製造現場で発生するリアルタイムデータを基幹システムに自動的に取り込み、生産計画の調整や在庫管理に反映させる機能が必要です。

特に重要なのは、MES(Manufacturing Execution System)との連携機能です。MESから得られる工程進捗情報や品質データを基幹業務システムに統合することで、経営判断に必要な情報をタイムリーに提供することができます。

さらに、IoTセンサーや製造装置からのデータ収集機能を持つERPシステムを選定することで、製造現場のデジタル化を推進し、データドリブンな意思決定を支援することが可能になります。

収支管理と一元管理の実現性

半導体業界では、プロジェクトごとの収支管理が経営上の重要な課題となっており、ERPシステムの選定においても収支管理機能の充実度が重要な判断基準となります。個別受注生産では、プロジェクトごとに異なる仕様や要求があるため、詳細な原価計算と収支分析が必要です。

選定すべきERPシステムは、材料費、労務費、設備費などの各種コストをプロジェクトごとに自動配賦し、リアルタイムで収支状況を把握できる機能を持つ必要があります。また、売上予測と実績の比較分析機能も、経営課題の早期発見と対策立案に不可欠です。

さらに、財務会計、管理会計、予算管理を一元管理できるシステムを選定することで、経営情報の統合化と意思決定の迅速化を実現することができます。これにより、市場変動への対応力向上と競争優位性の確保に貢献します。

既存システムとの統合対応力

半導体製造業では、長年にわたって蓄積された既存システムとの統合対応力が、ERPパッケージ選定の重要な要素となります。設計システム、品質管理システム、在庫管理システムなど、業務に特化した既存システムとの連携機能を持つERPを選定することで、導入コストの削減と業務継続性の確保を実現できます。

特に重要なのは、既存システムからのデータ移行機能とAPI連携機能です。これらの機能により、過去の貴重なデータを活用しながら、新しいERPシステムの恩恵を受けることが可能になります。

また、将来の事業拡大やシステム更新に対応できる拡張性も重要な選定基準です。モジュール追加やカスタマイズ対応が柔軟に行えるERPシステムを選択することで、長期的な投資対効果を最大化することができます。

半導体製造装置メーカーにおける導入事例

前工程における導入効果

半導体製造装置メーカーの前工程において、ERPシステムの導入は業務効率化と生産性向上に大きな効果をもたらしています。特に、ウエーハ処理工程やフォトリソグラフィー工程では、複雑な製造工程に対応したシステムが求められており、ERPパッケージの導入により工程管理の精度向上と工数削減を実現しています。

従来の基幹システムでは、各工程のデータ管理が分散されていたため、リアルタイムでの進捗確認や品質管理に課題がありました。ERP導入後は、全ての工程データが一元管理されるようになり、生産計画の精度向上と迅速な判断が可能になっています。

また、半導体erp導入により、個別受注生産に対応した柔軟な生産管理システムが構築されており、顧客要求に応じた製造スケジュールの最適化が実現されています。これにより、納期短縮と品質向上の両立が可能になったという事例が多数報告されています。

後工程における業務効率化

半導体製造装置の後工程では、組立・検査・出荷といった複数の業務プロセスが連携する必要があり、ERPシステムの導入により業務フローの効率化が図られています。特に、在庫管理や資材調達プロセスにおいて、システムの自動化機能を活用することで、手作業による工数を大幅に削減できています。

既存システムとの統合により、生産管理から品質管理、出荷管理までの一連の業務を統合的に管理できるようになり、情報共有の迅速化と作業効率の向上を実現しています。これにより、製造リードタイムの短縮と収支管理の精度向上が達成されています。

さらに、グローバルサプライチェーン管理機能により、海外拠点との連携が強化され、部品調達から製品出荷までの全体最適化が可能になっています。

工数削減と生産性向上の実現

ERPシステムの導入により、半導体装置メーカーでは大幅な工数削減と生産性向上が実現されています。特に、データ入力の自動化や帳票作成の効率化により、間接業務の工数を30-50%削減した事例が報告されています。

生産管理システムとの連携により、製造工程の進捗管理が自動化され、管理者の負担軽減と同時に、より正確な生産計画の立案が可能になっています。これにより、受注から出荷までの全体工程において、効率的な業務運営を実現しています。

また、プロジェクト管理機能により、複数の開発案件や受注案件の進捗を一元管理できるようになり、リソース配分の最適化と納期管理の精度向上が達成されています。

データ一元管理による判断精度向上

ERPシステムの導入により、半導体製造装置メーカーではデータ一元管理による経営判断の精度向上が実現されています。従来は各部門で個別に管理されていたデータが統合され、リアルタイムでの経営情報の把握が可能になっています。

売上データ、生産実績データ、在庫データなどが統合されることで、収支分析や採算性評価の精度が大幅に向上し、迅速な経営判断を支援しています。特に、見込み生産と受注生産の混在する半導体装置メーカーにおいて、適切な生産計画立案と在庫最適化が可能になっています。

半導体業界向けERPの機能比較

生産計画・生産管理機能の比較

半導体業界向けERPパッケージの生産計画・生産管理機能は、各製品によって特徴が異なります。多品種少量生産に対応した生産計画機能では、需要予測の精度向上と生産スケジュールの最適化が重要な評価ポイントとなります。

主な機能比較項目には以下があります:

- 個別受注生産対応機能

- 工程間連携機能

- リアルタイム進捗管理

- 生産能力計画機能

- 外注管理機能

特に、半導体製造装置メーカーにおいては、顧客仕様に応じた個別設計が必要となるため、柔軟な生産管理システムが求められます。ERPシステムの選定では、これらの要件に対応できる機能を持つパッケージの選択が重要になります。

在庫管理・資材管理機能の比較

半導体業界の在庫管理・資材管理では、高価な部品や材料の適切な管理が経営課題となります。ERPシステムの在庫管理機能により、適正在庫の維持と資材コストの最適化を実現することができます。

各システムの機能比較では、以下の点が重要な評価基準となります:

- 部品・材料の品質保証期限管理

- 複数拠点間の在庫連携

- 調達リードタイム管理

- 在庫回転率分析

- サプライヤー評価機能

グローバルサプライチェーン管理においては、海外調達部品の管理や為替リスク対応も重要な機能となります。

品質管理・トレーサビリティ機能の比較

半導体製造装置における品質管理は、最終製品の信頼性に直結する重要な要素です。ERPシステムの品質管理機能により、製造工程全体の品質向上とトレーサビリティの確保を実現することができます。

品質管理機能の比較では、以下の機能が重要な評価ポイントとなります:

- 品質データの一元管理

- 不良品の追跡機能

- 品質改善活動の管理

- 検査データの統計分析

- 品質監査対応機能

特に、半導体業界では国際的な品質基準への対応が求められるため、各種認証制度に対応したシステム機能が重要になります。

経営情報・分析機能の比較

ERPシステムの経営情報・分析機能は、半導体業界の経営課題解決に貢献する重要な機能です。売上分析、収支分析、プロジェクト別採算管理など、多角的な経営情報の提供により、迅速な経営判断を支援します。

各システムの分析機能では、以下の要素が比較のポイントとなります:

- リアルタイム売上分析

- プロジェクト別収支管理

- 顧客別採算分析

- 製品別利益分析

- 予算実績対比機能

これらの機能により、半導体装置メーカーの複雑な事業構造に対応した経営情報の可視化が可能になります。

導入プロジェクトの進め方

導入前の業務フロー分析

ERPシステムの導入を成功させるためには、導入前の業務フロー分析が重要です。現在の業務プロセスを詳細に分析し、課題の特定と改善点の明確化を行う必要があります。

業務フロー分析では、以下の観点から現状把握を行います:

- 現在の基幹業務の流れ

- 部門間の情報連携状況

- データの重複や不整合

- 手作業による非効率な業務

- システム間のデータ連携課題

この分析により、ERPシステムに求められる機能要件を明確化し、適切なシステム選定と導入計画の策定が可能になります。

システム要件定義のポイント

半導体業界向けERPシステムの要件定義では、業界特有の要求事項を適切に反映することが重要です。特に、個別受注生産への対応や複雑な工程管理への対応が必要な機能要件として求められます。

要件定義では、以下の項目を詳細に検討する必要があります:

- 業務要件と機能要件の整理

- 既存システムとの統合要件

- データ移行要件

- セキュリティ要件

- 性能要件

これらの要件を明確化することで、適切なERPパッケージの選定と効果的な導入プロジェクトの実行が可能になります。

段階的導入によるリスク軽減

ERPシステムの導入においては、段階的な導入アプローチによりリスク軽減を図ることが重要です。一度に全ての機能を導入するのではなく、優先度の高い機能から段階的に導入することで、業務への影響を最小限に抑えながら効果的な導入を実現できます。

段階的導入では、以下の順序で進めることが一般的です:

- 基幹業務システムの導入

- 生産管理システムの統合

- 在庫管理システムの統合

- 品質管理システムの統合

- 経営情報システムの統合

各段階での効果測定と改善を行いながら、次の段階に進むことで、安定した導入を実現できます。

導入後の効果測定と改善

ERPシステムの導入後は、定期的な効果測定と継続的な改善が重要です。導入前に設定した目標に対する達成度を測定し、必要に応じてシステムの調整や業務プロセスの改善を行う必要があります。

効果測定では、以下の指標を定期的に評価します:

- 業務効率化の定量的評価

- 工数削減効果の測定

- データ品質の向上度合い

- 意思決定スピードの改善

- 顧客満足度の向上

これらの測定結果に基づいて、システムの継続的な改善と業務プロセスの最適化を行うことで、ERPシステムの効果を最大化できます。

半導体業界のデジタル化トレンド

IoT・AIを活用した次世代製造システム

半導体業界では、IoTとAI技術を活用した次世代製造システムの導入が進んでいます。これらの技術により、製造工程の自動化と最適化が実現され、従来のERPシステムに新たな価値を提供しています。

IoT・AI活用による主な効果は以下の通りです:

- 製造装置の稼働状況リアルタイム監視

- 品質予測と不良品発生の未然防止

- 生産計画の自動最適化

- エネルギー消費の最適化

- 作業者の安全管理向上

これらの技術とERPシステムの連携により、より高度な生産管理と効率化を実現することができます。

リアルタイム工程管理の実現

半導体製造におけるリアルタイム工程管理は、デジタル化により大幅に進歩しています。従来の定期的な進捗確認から、リアルタイムでの工程状況把握へと進化し、迅速な対応と効率的な生産管理を実現しています。

リアルタイム工程管理の主な特徴は以下の通りです:

- 工程進捗のリアルタイム可視化

- 異常発生時の即座な通知

- 生産スケジュールの動的調整

- 品質データの即時分析

- 在庫レベルのリアルタイム更新

これらの機能により、半導体製造装置メーカーは、より柔軟で効率的な生産管理を実現できるようになっています。

予知保全と設備管理の高度化

半導体製造装置の予知保全は、設備の安定稼働と生産効率の向上に重要な役割を果たしています。AI技術を活用した予知保全システムにより、設備故障の予測と予防保全の最適化が実現されています。

予知保全システムの主な機能は以下の通りです:

- 設備状態の常時監視

- 故障予兆の早期発見

- 保全計画の自動生成

- 部品交換時期の最適化

- 保全コストの削減

これらの機能により、設備の稼働率向上と保全コストの最適化が同時に実現されています。

サプライチェーン全体の可視化

グローバルサプライチェーン管理において、全体の可視化は競争力強化の重要な要素となっています。デジタル技術を活用したサプライチェーンの可視化により、調達から製造、出荷までの全工程における効率化と最適化が実現されています。

サプライチェーン可視化の主な効果は以下の通りです:

- 調達リードタイムの短縮

- 在庫の適正化

- 供給リスクの早期発見

- 物流コストの最適化

- 顧客納期の精度向上

これらの効果により、半導体業界の複雑なサプライチェーンにおいても、効率的な管理と運営が可能になっています。

導入コストと投資対効果

初期導入コストの比較

半導体業界向けERPパッケージの導入においては、初期導入コストが重要な判断要素となります。半導体 装置 メーカーの場合、システムの規模や対応する業務範囲によって導入費用は大きく変動します。一般的に、基幹 システムの導入費用は数千万円から数億円の範囲となることが多く、既存 システムとの統合作業や個別受注 生産に対応したカスタマイズが必要な場合は、さらに費用が増加することになります。

ERPパッケージの導入に際しては、ライセンス費用、導入支援費用、システム開発費用、データ移行費用などが主な構成要素となります。半導体 製造 装置業界では、工程管理の複雑さから生産 管理 システムとの連携が不可欠であり、これらの統合作業が全体の導入コストを押し上げる要因となっています。また、コンサルティング費用については、大手ファームも想定すると年間1000万円から1億円の相場となることが見込まれます。

運用コストとTCO分析

導入後の運用コストは、システムの長期的な価値を判断する上で重要な要素です。半導体 製造における基幹 業務では、システムの安定稼働と継続的な機能改善が求められるため、運用コストの管理が経営 課題の一つとなっています。年間の運用コストには、システム保守費用、ライセンス更新費用、技術サポート費用などが含まれます。

TCO(Total Cost of Ownership)分析を行う際は、初期導入コストだけでなく、5年から10年の中長期的な運用コストを含めた総コストを算出することが重要です。半導体業界では技術革新のスピードが速く、システムの機能拡張や新技術への対応が頻繁に求められるため、これらの追加投資も含めた総合的なコスト評価が必要となります。

ROI算出のポイント

半導体業界向けERPの投資対効果(ROI)算出においては、定量的効果と定性的効果の両面から評価することが重要です。定量的効果には、業務 効率 化による人件費削減、工数削減、在庫削減による資金効率向上、生産 性向上による売上増加などが含まれます。これらの効果を数値化し、投資回収期間を算出することで、ERPパッケージの導入価値を明確にすることができます。

定性的効果については、データの一元 管理による判断精度向上、業務 プロセスの標準化、グローバル サプライ チェーン全体の可視化などが挙げられます。これらの効果は数値化が困難な場合もありますが、競争優位性の確保や将来の事業拡大に向けた基盤構築という観点から、重要な投資効果として評価する必要があります。

中長期的な投資効果の見込み

半導体業界の急速な技術発展を考慮すると、ERPシステムの導入効果は中長期的な視点で評価することが重要です。特に工程管理の効率 化や生産 計画の精度 向上は、競合他社との差別化要因となり、持続的な競争優位性の確保に貢献することが期待されます。

また、収支管理や予算管理の高度化により、経営層による迅速な意思決定が可能になり、市場変化への対応力が向上します。これらの効果は、半導体業界の市場環境変化に対応し、長期的な企業価値向上を実現する重要な要素となっています。

半導体業界向けERPの今後の展望

市場動向とシステム要求の変化

半導体業界を取り巻く市場環境は急速に変化しており、これに対応したERPシステムの進化が求められています。IoT、AI、5G通信技術の普及により、半導体の需要は多様化し、個別受注 生産への対応がより重要になっています。このような市場動向に対応するため、ERPパッケージには柔軟性と拡張性が強く求められるようになっています。

また、グローバル化の進展により、複数の国や地域をまたがる生産体制の管理が必要となり、多通貨、多言語に対応したシステム機能が不可欠となっています。これらの要求に対応するため、クラウドベースのERPソリューションの採用が増加しており、導入の敷居が低くなるとともに、システムの運用コストも削減されることが期待されています。

新技術への対応と開発トレンド

半導体業界向けERPの開発においては、新技術への対応が重要な差別化要因となっています。特に、リアルタイムデータ処理技術の進歩により、製造 工程での即座な判断と対応が可能となり、生産効率の大幅な向上が期待されます。また、機械学習や人工知能技術を活用した予測分析機能により、需要予測の精度向上や設備保全の最適化が実現されています。

さらに、ブロックチェーン技術の活用により、サプライチェーン全体のトレーサビリティが向上し、品質管理や法規制への対応が強化されることが見込まれます。これらの新技術は、半導体業界の複雑な業務 フローに対応し、より高度な管理機能を提供することが期待されています。

国際競争力強化に向けた課題

半導体業界における国際競争力の強化は、各国の重要な政策課題となっています。この中で、ERPシステムは企業の競争力向上に直接的に貢献する重要な要素として位置づけられています。特に、製造コストの削減、品質向上、納期短縮などの効果を通じて、グローバル市場での競争力を強化することが求められています。

また、技術情報の保護や輸出管理規制への対応も重要な課題となっており、ERPシステムにはセキュリティ機能の強化と法規制への対応機能が必要となっています。これらの課題に対応するため、国内外のERPベンダーは、より高度なセキュリティ機能と法規制対応機能の開発に取り組んでいます。

持続可能な製造業務プロセスの実現

環境負荷の低減と持続可能な製造プロセスの実現は、半導体業界にとって重要な経営 課題となっています。ERPシステムは、エネルギー使用量の管理、廃棄物の削減、資源の効率的利用などの環境配慮型の業務プロセスを支援する機能を提供する必要があります。

また、ESG(環境・社会・ガバナンス)経営の観点から、企業の持続可能性に関する情報開示が求められており、ERPシステムには関連データの収集と分析機能が必要となっています。これらの機能により、企業は環境負荷の可視化と改善活動の推進を行うことができ、持続可能な経営の実現に貢献することができます。

よくある質問(FAQ)

導入期間はどのくらいかかりますか?

半導体業界向けERPパッケージの導入期間は、システムの規模や対応する業務範囲によって大きく異なります。一般的に、基幹 システムの導入には6ヶ月から2年程度の期間が必要となります。個別受注 生産に対応したカスタマイズや既存 システムとの統合作業が必要な場合は、さらに期間が延長される可能性があります。プロジェクトの成功には、十分な準備期間と段階的な導入アプローチが重要です。

既存システムからの移行は可能ですか?

既存のシステムからERPパッケージへの移行は可能ですが、データの整合性確保と業務 プロセスの標準化が重要な課題となります。半導体 製造における複雑な工程管理データや顧客情報の移行には、専門的な知識と経験が必要です。移行作業では、データクレンジング、フォーマット変換、テスト運用などの工程を経て、段階的に新システムへの移行を行うことが一般的です。

中小企業でも導入できますか?

中小規模の半導体関連企業でも、ERPパッケージの導入は可能です。最近では、クラウドベースのERPソリューションが提供されており、初期導入コストを抑えながら、必要な機能を段階的に導入することができます。また、業界特化型のERPパッケージでは、半導体業界の中小企業向けの機能パッケージも提供されており、企業規模に応じた最適なソリューションを選択することが重要です。

導入後のサポート体制はありますか?

ERPパッケージの導入後は、継続的なサポートが重要となります。多くのERPベンダーでは、24時間365日のテクニカルサポート、システムのバージョンアップ対応、機能拡張支援などのサポートサービスを提供しています。また、半導体業界特有の業務要件に対応するため、業界専門のサポートチームを配置しているベンダーも多く、導入後の安定運用を支援する体制が整っています。

カスタマイズ対応は可能ですか?

半導体業界向けERPパッケージでは、企業固有の業務要件に対応するためのカスタマイズが可能です。特に、個別受注 生産や複雑な工程管理に対応するため、標準機能に加えて追加開発を行うことができます。ただし、カスタマイズの範囲が広すぎると、システムの複雑化やメンテナンス負荷の増加につながる可能性があるため、標準機能の活用とカスタマイズのバランスを適切に判断することが重要です。